Accueil > Produits > Allen-Bradley > Allen-Bradley 1756-DNB Module Scanner DeviceNet

Allen-Bradley 1756-DNB Module Scanner DeviceNet

- T/T PayPal Western Union

Vous pourriez aimer

Détails du produit

| Operating temperature | 0°C à 60°C | Humidity | 5% - 95% (non - condensant) | |

| Power Input | 24V DC |

Description du produit

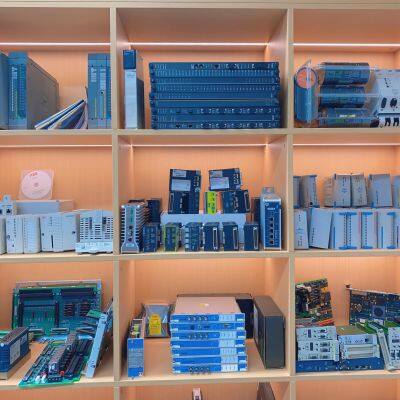

Profil de l'entreprise

Produits principaux : Couvrant des marques mondialement réputées : Bently Nevada, Triconex, Woodward, Foxboro, Westinghouse, Reliance, Schneider Modicon, ABB, AB (Allen - Bradley), Motorola, GE Fanuc, Yaskawa, Bosch Rexroth Rexroth, ACSO, YOKOGAWA, Rexroth, NI, ICS Triplex, Kollmorgen, Mitsubishi, MOOG, Emerson, B&R B&r, SST, ALSTOM, KUKA EPRO, LAM HIMA dark Horse, HONEYWELL, prosoft, AMAT, SIEMENS, etc. Les catégories de produits comprennent : accessoires de système DCS, pièces de rechange de système robotique, pièces de rechange de grand système servo, etc., qui sont largement utilisées dans les domaines de l'énergie, de la chimie, de la métallurgie, de la fabrication intelligente, etc.

Contactez-nous

- Guizhou Yuanmiao Automation Equipment Co., Ltd.

- Nom de contactyezi Discutez maintenant

- AdresseXixiu District, Anshun, Guizhou

Catégories de produits

Nouveaux Produits

-

Allen-Bradley 1756-IF4FXOF2F Module d'entrée/sortie analogique

-

Allen-Bradley 1756-IF6I ControlLogix Module d'entrée analogique isolé

-

Allen-Bradley 1756-IF8 Module d'entrée analogique

-

Allen-Bradley 1756-IF16 Modules d'entrée/sortie analogiques ControlLogix

-

Allen-Bradley 1756-IR6I Module d'entrée analogique

-

Allen-Bradley 1756-IV32 Module d'entrée numérique

-

Allen-Bradley 1756-L7SP Contr?leur

-

Allen-Bradley 1756-L8SP Contr?leur

-

Allen-Bradley 1756-L55 Module de processeur

-

Allen-Bradley 1756-L63 ControlLogix Contr?leur d'automatisation programmable (PAC)

-

Allen-Bradley 1756-L71 Contr?leur d'automatisation programmable

-

Interféromètre de mesure de déplacement Zygo 8010-0105-02 ZMI-501 à haute précision

-

Carte de mesure haute performance Advanced ZYGO ZMI-4104

-

Carte de mesure de précision ZYGO ZMI - 4004 fiable

-

Superior ZYGO 4104C Carte de mesure électronique

-

Professional Zygo 7702 8070-0102-35 Tête de laser haute puissance

-

Cable de tête laser de haute qualité Zygo 1115-801-346 durable

-

Innovative Zygo ZMI-2002 8020-0211 Carte de mesure haute précision VME 6U à double axe

-

Allen-Bradley 1756-L72S Contr?leur d'automatisation programmable

-

Allen-Bradley 1756-L73 Contr?leur

-

Allen-Bradley 1756-L84ES Contr?leur

-

Allen-Bradley 1756-M16SE ControlLogix Module d'interface SERCOS

-

Allen-Bradley 1756-OA16I Module de sortie AC discrète

-

Allen-Bradley 1756-OB16E Module d'entrée/sortie numérique

Recherches populaires

- fiber optic

- optical fiber

- communication cable

- network cable

- cat5e

- lan cable

- cabling system

- telecommunication cable

- ac drive

- telephone wire

- structured cabling

- ftp cat6

- cpu

- power supply module

- o module

- touch screen hmi

- plc programming cable

- ab plc

- allen-bradley plc

- bradley plc

- bradley controller

- input module

- rockwell module

- rockwell plc

Trouver des produits similaires par catégorie

- électrique et électronique > Système de contr?le électrique

étiquettes de produit:

- Please Enter your Email Address

- Please enter the content for your inquiry.

We will find the most reliable suppliers for you according to your description.

Send Now-

yezi

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

yezi

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

Votre message a dépassé la limite.

- Contacter le fournisseur pour obtenir le meilleur prix

- Demande personnalisée

- Demander un échantillon

- Demander des Catalogues Gratuits

Votre message a dépassé la limite.

-

Quantité d'achat

-

*Détails d'Approvisionnement

Le contenu de votre requête doit être compris entre 10 et 5000 caractères.

-

*Courriel

Veuillez entrer votre adresse e-mail valide.

-

Mobile